Conception et construction de la revêtement de chauffage des fours de type cloche

Aperçu:

Les fours de type cloche sont principalement utilisés pour le recuit brillant et le traitement thermique, ils sont donc des fours à température variée intermittents. La température reste entre 650 et 1100 ℃ principalement, et elle change par le temps spécifié dans le système de chauffage. Sur la base du chargement des fours de type cloche, il existe deux types: le four de type Square Bell et la fournaise ronde de type cloche. Les sources de chaleur des fours de type cloche sont principalement du gaz, suivis de l'électricité et de l'huile légère. Généralement, les fours de type cloche se composent de trois parties: une couverture extérieure, une couverture intérieure et un poêle. Le dispositif de combustion est généralement réglé sur le couvercle extérieur isolé avec une couche thermique, tandis que les pièces sont placées dans le couvercle intérieur pour le chauffage et le refroidissement.

Les fours de type cloche ont une bonne tenue d'air, une faible perte de chaleur et une efficacité thermique élevée. De plus, ils n'ont besoin ni d'une porte de fournaise ni d'un mécanisme de levage et d'autres mécanismes de transmission mécanique, afin qu'ils économisent les coûts et sont largement utilisés dans les fours de traitement thermique des pièces.

Deux exigences les plus critiques pour les matériaux de doublure de la fournaise sont l'efficacité légère et l'énergie des couvercles de chauffage.

Problèmes courants avec le réfracto léger traditionnelRy Bricks ou ST castable légerLes rictures comprennent:

1. Les matériaux réfractaires avec une grande gravité spécifique (généralement régulièrement des briques réfractaires légères ont une gravité spécifique de 600 kg / m3 ou plus; la coulable léger a 1000 kg / m3 ou plus) nécessite une charge importante sur la structure en acier du couvercle de la fournaise, donc à la fois la consommation de la structure en acier et l'investissement dans la construction de la fournaise augmente.

2. La couverture extérieure volumineuse affecte la capacité de levage et l'espace au sol des ateliers de production.

3. Le four de type cloche fonctionne à des températures variées intermittents, et les briques réfractaires légères ou la coulable légère ont une grande capacité thermique spécifique, une conductivité thermique élevée et une énorme consommation d'énergie.

Cependant, les produits de fibres réfractaires CCEwool ont une faible conductivité thermique, un faible stockage de chaleur et une densité à faible volume, qui sont les principales raisons de leurs larges applications dans les couvercles de chauffage. Les caractéristiques sont les suivantes:

1. Une large plage de température opérationnelle et divers formulaires d'application

Avec le développement de la production et de la technologie des fibres de céramique CCEWOOL, les produits de fibre de céramique CCEwool ont atteint la sérialisation et la fonctionnalisation. En termes de température, les produits peuvent répondre aux exigences de différentes températures allant de 600 ℃ à 1500 ℃. En termes de morphologie, les produits ont progressivement développé une variété de produits de transformation secondaire ou de traitement en profondeur à partir de coton traditionnel, de couvertures, de produits en feutre en modules de fibres, de planches, de pièces de forme spéciale, de papier, de fibres de textiles, etc. Ils peuvent répondre pleinement aux exigences des fours industriels pour les produits en fibre de céramique dans diverses industries.

2. densité de petit volume:

La densité de volume des produits en fibre de céramique est généralement de 96 à 160 kg / m3, soit environ 1/3 de briques légères et 1/5 du réfractaire léger castable. Pour la fournaise nouvellement conçue, l'utilisation de produits en fibre de céramique peut non seulement économiser de l'acier, mais également faire du chargement / déchargement et des transports plus facilement, propulsant les progrès dans la technologie de la fournaise industrielle.

3. Capacité de chaleur petite et stockage de chaleur:

Comparé aux briques réfractaires et aux briques d'isolation, la capacité des produits en fibre de céramique est beaucoup plus faible, environ 1/14-1 / 13 de briques réfractaires et 1/7-1 / 6 des briques d'isolation. Pour le four de type Bell à fonctionnement par intermittence, une grande quantité de consommation de carburant non liée à la production peut être économisée.

4. Construction simple, courte période

Comme les couvertures et les modules en fibre de céramique ont une excellente élasticité, la quantité de compression peut être prédite et il n'est pas nécessaire de laisser des joints d'expansion pendant la construction. En conséquence, la construction est facile et simple, qui peut être complétée par des travailleurs qualifiés réguliers.

5. Opération sans four

En adoptant la doublure en fibre complète, les fours peuvent rapidement être chauffés à la température du processus s'ils ne sont pas limités par d'autres composants métalliques, ce qui améliore considérablement l'utilisation efficace des fours industriels et réduit la consommation de carburant liée à la production.

6. Conductivité thermique très faible

La fibre de céramique est une combinaison de fibres avec un diamètre de 3-5UM, il a donc une très faible conductivité thermique. Par exemple, lorsqu'une couverture de fibres à aluminium élevé avec une densité de 128 kg / m3 atteint 1000 ℃ à la surface chaude, son coefficient de transfert de chaleur n'est que de 0,22 (p / mk).

7. Bonne stabilité chimique et résistance à l'érosion du flux d'air:

La fibre de céramique ne peut être érodée que dans l'acide phosphorique, l'acide hydrofluorique et l'alcali chaud, et il est stable pour d'autres milieux corrosifs. De plus, les modules de fibres de céramique sont fabriqués en pliant en continu des couvertures en fibres de céramique à un certain rapport de compression. Une fois la surface traitée, la résistance à l'érosion du vent peut atteindre 30 m / s.

La structure d'application de la fibre céramique

La structure de doublure commune du couvercle de chauffage

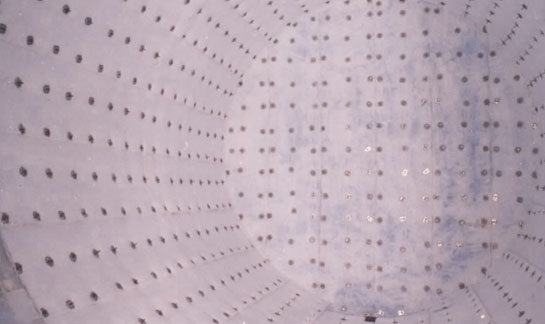

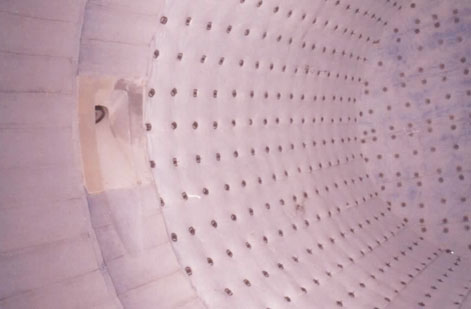

La surface du brûleur du couvercle de chauffage: il adopte une structure composite de modules de fibres de céramique CCE-lavol et de tapis en fibre de céramique en couches. Le matériau des couvertures de revêtement arrière peut être une qualité inférieure à celle du matériau du module de couche de la surface chaude. Les modules sont disposés dans un type «un bataillon de soldats» et fixés avec du fer à angle ou des modules en suspension.

Le module d'angle en fer est le moyen le plus simple d'installation et d'utilisation car il a une structure d'ancrage simple et peut protéger la planéité de la doublure du four dans la plus grande mesure.

Zones au-dessus du brûleur

Une méthode de superposition de couvertures de fibres de céramique CCEWOOL est adoptée. La doublure du four en couches nécessite généralement 6 à 9 couches, fixées par des vis en acier résistantes à la chaleur, des vis, des cartes rapides, des cartes rotatives et d'autres pièces de fixation. Les couvertures en fibres de céramique à haut tempête sont utilisées à environ 150 mm près de la surface chaude, tandis que les autres pièces utilisent des couvertures en fibre de céramique de bas grade. Lorsque vous posez des couvertures, les joints doivent être à au moins à 100 mm. Les couvertures de fibres en céramique intérieure sont jointes aux fesses pour faciliter la construction, et les couches de la surface chaude prennent la méthode de chevauchement pour assurer les effets d'étanchéité.

Les effets de l'application de la doublure en fibres en céramique

Les effets de la structure en fibre complète de la couverture de chauffage des fours de type cloche sont restés très bons. La couverture extérieure qui adopte cette structure garantit non seulement l'excellente isolation, mais permet également une construction facile; Par conséquent, il s'agit d'une nouvelle structure avec de grandes valeurs promotionnelles pour les fours de chauffage cylindrique.

Heure du poste: 30 avril-2021