Conception et construction du revêtement chauffant des fours à cloche

Aperçu:

Les fours à cloche sont principalement utilisés pour le recuit brillant et le traitement thermique. Ce sont donc des fours à température variable intermittente. La température se situe généralement entre 650 et 1 100 °C et varie selon le temps spécifié par le système de chauffage. Selon la charge, on distingue deux types de fours à cloche : le four à cloche carré et le four à cloche rond. Les sources de chaleur des fours à cloche sont principalement le gaz, suivi de l'électricité et du fioul léger. Généralement, les fours à cloche se composent de trois parties : un couvercle extérieur, un couvercle intérieur et un four. Le dispositif de combustion est généralement placé sur le couvercle extérieur isolé par une couche thermique, tandis que les pièces sont placées dans le couvercle intérieur pour le chauffage et le refroidissement.

Les fours à cloche offrent une excellente étanchéité à l'air, de faibles pertes de chaleur et un rendement thermique élevé. De plus, ils ne nécessitent ni porte de four, ni mécanisme de levage, ni autres mécanismes de transmission mécanique, ce qui permet de réduire les coûts et est largement utilisé dans les fours de traitement thermique des pièces.

Les deux exigences les plus critiques pour les matériaux de revêtement des fours sont la légèreté et l'efficacité énergétique des couvercles chauffants.

Problèmes courants avec les réfractos légers traditionnelsbriques de ry ou béton légerLes structures comprennent :

1. Les matériaux réfractaires avec une gravité spécifique élevée (généralement les briques réfractaires légères ordinaires ont une gravité spécifique de 600 kg/m3 ou plus ; les briques réfractaires légères ont une gravité spécifique de 1 000 kg/m3 ou plus) nécessitent une charge importante sur la structure en acier du couvercle du four, de sorte que la consommation de la structure en acier et l'investissement dans la construction du four augmentent.

2. La couverture extérieure volumineuse affecte la capacité de levage et l'espace au sol des ateliers de production.

3. Le four à cloche fonctionne à des températures variables et intermittentes, et les briques réfractaires légères ou les briques coulables légères ont une grande capacité thermique spécifique, une conductivité thermique élevée et une consommation d'énergie énorme.

Cependant, les fibres réfractaires CCEWOOL présentent une faible conductivité thermique, un faible stockage de chaleur et une faible densité volumique, ce qui explique leur large application dans les couvertures chauffantes. Leurs caractéristiques sont les suivantes :

1. Une large plage de températures de fonctionnement et diverses formes d'application

Grâce au développement de la production et de la technologie des fibres céramiques CCEWOOL, les produits CCEWOOL ont atteint la sérialisation et la fonctionnalisation. En termes de température, ils peuvent répondre à différentes exigences, de 600 °C à 1 500 °C. En termes de morphologie, ils ont progressivement évolué vers une variété de produits de seconde transformation ou de transformation en profondeur, allant du coton traditionnel, des couvertures et des feutres aux modules fibreux, panneaux, pièces de forme spéciale, papier, textiles fibreux, etc. Ils répondent parfaitement aux exigences des fours industriels pour les produits en fibres céramiques de diverses industries.

2. Faible densité volumique :

La masse volumique des produits en fibres céramiques est généralement de 96 à 160 kg/m³, soit environ un tiers de celle des briques légères et un cinquième de celle des bétons réfractaires légers. Pour ce nouveau four, l'utilisation de produits en fibres céramiques permet non seulement d'économiser de l'acier, mais aussi de simplifier le chargement, le déchargement et le transport, propulsant ainsi les progrès technologiques des fours industriels.

3. Petite capacité thermique et stockage de chaleur :

Comparée aux briques réfractaires et aux briques isolantes, la capacité des produits en fibres céramiques est bien inférieure, soit environ 1/14 à 1/13 de celle des briques réfractaires et 1/7 à 1/6 de celle des briques isolantes. Le four à cloche à fonctionnement intermittent permet de réaliser d'importantes économies de combustible non lié à la production.

4. Construction simple, courte période

Grâce à leur excellente élasticité, les couvertures et modules en fibre céramique permettent de prévoir la compression et de ne pas laisser de joints de dilatation pendant la construction. La construction est ainsi simple et facile à réaliser, même par des ouvriers qualifiés.

5. Fonctionnement sans four

En adoptant le revêtement entièrement en fibres, les fours peuvent être rapidement chauffés à la température du processus s'ils ne sont pas limités par d'autres composants métalliques, ce qui améliore considérablement l'utilisation efficace des fours industriels et réduit la consommation de carburant non liée à la production.

6. Très faible conductivité thermique

La fibre céramique est un mélange de fibres d'un diamètre de 3 à 5 µm, ce qui lui confère une très faible conductivité thermique. Par exemple, lorsqu'une couverture en fibre à haute teneur en aluminium d'une densité de 128 kg/m³ atteint 1 000 °C à température ambiante, son coefficient de transfert thermique n'est que de 0,22 (W/m³).

7. Bonne stabilité chimique et résistance à l'érosion par le flux d'air :

La fibre céramique ne peut être érodée que par l'acide phosphorique, l'acide fluorhydrique et les alcalis chauds. Elle est stable aux autres milieux corrosifs. De plus, les modules en fibre céramique sont fabriqués par pliage continu de nappes en fibre céramique à un certain taux de compression. Après traitement de surface, la résistance à l'érosion éolienne peut atteindre 30 m/s.

La structure d'application de la fibre céramique

La structure de revêtement commune de la couverture chauffante

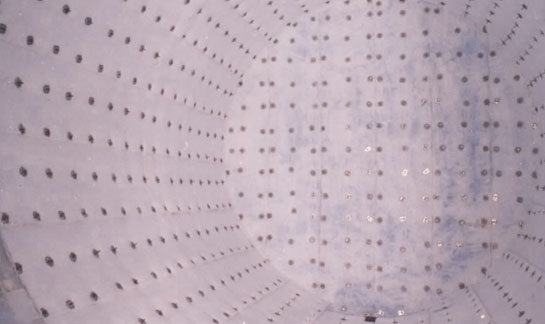

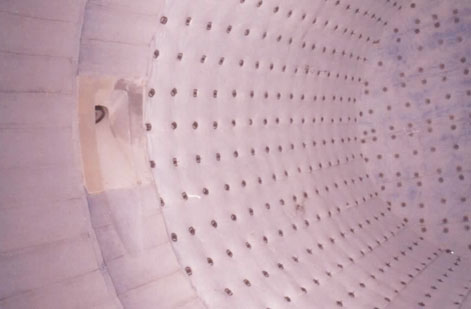

La zone du brûleur du capot chauffant est composée d'une structure composite composée de modules en fibre céramique CCEWOOL et de tapis en fibre céramique stratifiés. Le matériau des couvertures de revêtement arrière peut être d'une qualité inférieure à celui des modules de la surface chaude. Les modules sont disposés en « bataillon de soldats » et fixés par des cornières ou des modules suspendus.

Le module en fer d'angle est le moyen le plus simple d'installation et d'utilisation car il possède une structure d'ancrage simple et peut protéger au maximum la planéité du revêtement du four.

Zones au-dessus du brûleur

Les couvertures en fibre céramique CCEWOOL sont posées en couches. Le revêtement du four en couches nécessite généralement 6 à 9 couches, fixées par des vis en acier résistant à la chaleur, des vis, des cartes rapides, des cartes rotatives et d'autres éléments de fixation. Les couvertures en fibre céramique haute température sont placées à environ 150 mm de la surface chaude, tandis que les autres parties utilisent des couvertures en fibre céramique de qualité inférieure. Lors de la pose des couvertures, les joints doivent être espacés d'au moins 100 mm. Les couvertures intérieures en fibre céramique sont jointes bout à bout pour faciliter la construction, et les couches sur la surface chaude sont superposées pour assurer l'étanchéité.

Les effets d'application du revêtement en fibre céramique

Les performances de la structure entièrement en fibres de la couverture chauffante des fours à cloche sont restées excellentes. Cette couverture extérieure garantit non seulement une excellente isolation, mais facilite également la construction ; il s'agit donc d'une nouvelle structure présentant un fort potentiel promotionnel pour les fours à chauffage cylindrique.

Date de publication : 30 avril 2021