Auslegung und Konstruktion der Heizauskleidung von Haubenöfen

Überblick:

Haubenöfen werden hauptsächlich zum Blankglühen und zur Wärmebehandlung eingesetzt und sind daher intermittierende Öfen mit variabler Temperatur. Die Temperatur liegt meist zwischen 650 und 1100 °C und ändert sich gemäß der im Heizsystem angegebenen Zeit. Je nach Beladungsart werden Haubenöfen in zwei Typen unterschieden: quadratische und runde Haubenöfen. Als Wärmequellen werden in Haubenöfen meist Gas, gefolgt von Strom und Leichtöl verwendet. Haubenöfen bestehen im Allgemeinen aus drei Teilen: einer Außenhaube, einer Innenhaube und einem Ofen. Die Verbrennungsvorrichtung befindet sich üblicherweise auf der mit einer Wärmeschicht isolierten Außenhaube, während Werkstücke zum Heizen und Kühlen in der Innenhaube platziert werden.

Haubenöfen zeichnen sich durch eine gute Luftdichtheit, einen geringen Wärmeverlust und einen hohen thermischen Wirkungsgrad aus. Darüber hinaus benötigen sie weder eine Ofentür noch einen Hebemechanismus oder andere mechanische Übertragungsmechanismen, wodurch sie Kosten sparen und häufig in Wärmebehandlungsöfen für Werkstücke eingesetzt werden.

Die beiden wichtigsten Anforderungen an Ofenauskleidungsmaterialien sind geringes Gewicht und Energieeffizienz der Heizabdeckungen.

Häufige Probleme mit herkömmlichen leichten RefraktoZiegel oder leichte gießbare StZu den Strukturen gehören:

1. Feuerfeste Materialien mit einem hohen spezifischen Gewicht (normalerweise haben normale leichte Feuerfeststeine ein spezifisches Gewicht von 600 kg/m3 oder mehr; leichte Feuerfeststeine haben 1000 kg/m3 oder mehr) erfordern eine große Belastung der Stahlkonstruktion des Ofendeckels, sodass sowohl der Verbrauch der Stahlkonstruktion als auch die Investition in den Ofenbau steigen.

2. Die sperrige Außenhülle beeinträchtigt die Hubkapazität und die Stellfläche der Produktionshallen.

3. Der Haubenofen wird mit intermittierend unterschiedlichen Temperaturen betrieben und leichte feuerfeste Steine oder leichte Gussmassen haben eine große spezifische Wärmekapazität, eine hohe Wärmeleitfähigkeit und einen enormen Energieverbrauch.

CCEWOOL-Produkte aus feuerfesten Fasern weisen jedoch eine geringe Wärmeleitfähigkeit, geringe Wärmespeicherung und geringe Volumendichte auf, was die Hauptgründe für ihre breite Anwendung in Heizabdeckungen sind. Die Eigenschaften sind wie folgt:

1. Ein breiter Betriebstemperaturbereich und verschiedene Anwendungsformen

Mit der Entwicklung der CCEWOOL-Keramikfaserproduktion und -technologie wurden CCEWOOL-Keramikfaserprodukte seriell hergestellt und funktionalisiert. Temperaturmäßig können die Produkte die Anforderungen verschiedener Temperaturen von 600 °C bis 1500 °C erfüllen. Morphologisch haben sich die Produkte schrittweise zu einer Vielzahl von Sekundär- oder Tiefverarbeitungsprodukten entwickelt, von traditioneller Baumwolle, Decken und Filzprodukten bis hin zu Fasermodulen, Platten, Sonderformteilen, Papier, Fasertextilien usw. Sie können die Anforderungen von Industrieöfen für Keramikfaserprodukte in verschiedenen Branchen vollständig erfüllen.

2. Kleine Volumendichte:

Die Volumendichte von Keramikfaserprodukten beträgt im Allgemeinen 96–160 kg/m³, was etwa einem Drittel der Dichte von Leichtziegeln und einem Fünftel der Dichte von leichtem Feuerfestbeton entspricht. Bei neu konzipierten Öfen spart der Einsatz von Keramikfaserprodukten nicht nur Stahl, sondern erleichtert auch das Be- und Entladen sowie den Transport und treibt so den Fortschritt in der Industrieofentechnologie voran.

3. Geringe Wärmekapazität und Wärmespeicherung:

Im Vergleich zu feuerfesten Steinen und Isoliersteinen ist die Kapazität von Keramikfaserprodukten viel geringer, etwa 1/14–1/13 der feuerfesten Steine und 1/7–1/6 der Isoliersteine. Beim intermittierend betriebenen Haubenofen kann ein großer Teil des nicht produktionsbezogenen Brennstoffverbrauchs eingespart werden.

4. Einfache Konstruktion, kurze Bauzeit

Da Keramikfasermatten und -module eine hervorragende Elastizität aufweisen, lässt sich der Kompressionsgrad vorhersagen, und es müssen während der Bauphase keine Dehnungsfugen gelassen werden. Dadurch ist die Bauphase einfach und unkompliziert und kann von Facharbeitern durchgeführt werden.

5. Betrieb ohne Backofen

Durch die Verwendung der Vollfaserauskleidung können Öfen schnell auf die Prozesstemperatur erhitzt werden, sofern dies nicht durch andere Metallkomponenten behindert wird. Dies verbessert die effektive Nutzung von Industrieöfen erheblich und reduziert den nicht produktionsbezogenen Brennstoffverbrauch.

6. Sehr geringe Wärmeleitfähigkeit

Keramikfasern sind eine Kombination aus Fasern mit einem Durchmesser von 3–5 µm und weisen daher eine sehr geringe Wärmeleitfähigkeit auf. Wenn beispielsweise eine Decke aus Aluminiumfasern mit einer Dichte von 128 kg/m3 an einer heißen Oberfläche 1000 °C erreicht, beträgt ihr Wärmeübergangskoeffizient nur 0,22 (W/MK).

7. Gute chemische Stabilität und Beständigkeit gegen Luftstromerosion:

Keramikfasern können nur in Phosphorsäure, Flusssäure und heißen Laugen erodieren und sind gegenüber anderen korrosiven Medien stabil. Darüber hinaus werden die Keramikfasermodule durch kontinuierliches Falten von Keramikfasermatten mit einem bestimmten Kompressionsverhältnis hergestellt. Nach der Oberflächenbehandlung kann die Winderosionsbeständigkeit 30 m/s erreichen.

Die Anwendungsstruktur von Keramikfasern

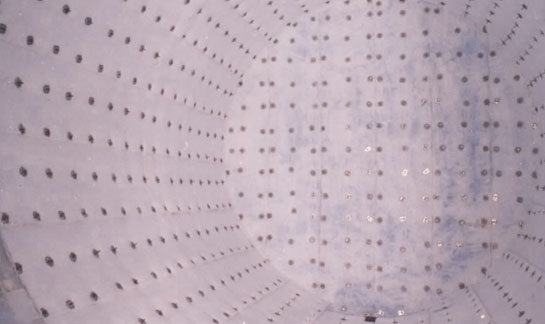

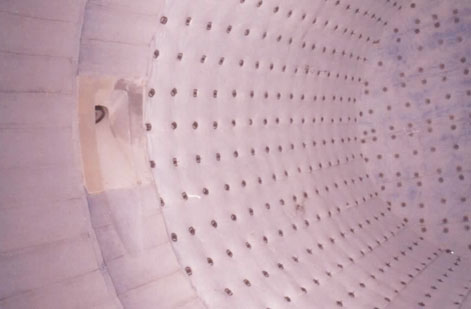

Die gemeinsame Auskleidungsstruktur der Heizabdeckung

Der Brennerbereich der Heizabdeckung: Er besteht aus einer Verbundstruktur aus CCEWOOL-Keramikfasermodulen und mehrlagigen Keramikfaserteppichen. Das Material der hinteren Auskleidungsdecken kann eine Klasse niedriger sein als das Material des Schichtmodulmaterials der heißen Oberfläche. Die Module sind in der Art eines „Soldatenbataillons“ angeordnet und mit Winkeleisen oder Hängemodulen befestigt.

Das Winkeleisenmodul ist die einfachste Möglichkeit zur Installation und Verwendung, da es über eine einfache Verankerungsstruktur verfügt und die Ebenheit der Ofenauskleidung in höchstem Maße schützen kann.

Bereiche über dem Brenner

CCEWOOL-Keramikfasermatten werden im Schichtverfahren verlegt. Eine mehrschichtige Ofenauskleidung besteht in der Regel aus sechs bis neun Lagen, die mit hitzebeständigen Stahlschrauben, Schrauben, Schnellspannern, Drehspannern und anderen Befestigungselementen befestigt werden. Hochtemperatur-Keramikfasermatten werden etwa 150 mm nahe der heißen Oberfläche verwendet, während für die übrigen Bereiche minderwertige Keramikfasermatten verwendet werden. Beim Verlegen der Matten sollte ein Fugenabstand von mindestens 100 mm eingehalten werden. Die inneren Keramikfasermatten werden zur einfacheren Konstruktion stumpf zusammengefügt, und die Schichten auf der heißen Oberfläche werden überlappend verlegt, um die Dichtwirkung zu gewährleisten.

Die Anwendungseffekte der Keramikfaserauskleidung

Die Wirkung der Vollfaserstruktur der Heizhaube von Haubenöfen ist unverändert sehr gut. Die Außenhaube mit dieser Struktur garantiert nicht nur eine hervorragende Isolierung, sondern ermöglicht auch eine einfache Konstruktion. Daher handelt es sich um eine neue Struktur mit großem Werbewert für zylindrische Heizöfen.

Veröffentlichungszeit: 30. April 2021