Progettazione e costruzione del rivestimento riscaldante dei forni a campana

Panoramica:

I forni a campana sono utilizzati principalmente per la ricottura in bianco e il trattamento termico, quindi sono forni a temperatura variabile intermittente. La temperatura si mantiene generalmente tra 650 e 1100 °C e varia in base al tempo specificato nel sistema di riscaldamento. In base al carico, i forni a campana si distinguono in due tipologie: il forno a campana quadrata e il forno a campana rotonda. Le fonti di calore dei forni a campana sono principalmente il gas, seguito dall'elettricità e dal gasolio. Generalmente, i forni a campana sono costituiti da tre parti: una campana esterna, una campana interna e una stufa. Il dispositivo di combustione è solitamente posizionato sulla campana esterna isolata con uno strato termico, mentre i pezzi da lavorare vengono posizionati nella campana interna per il riscaldamento e il raffreddamento.

I forni a campana offrono una buona tenuta all'aria, una bassa dispersione di calore e un'elevata efficienza termica. Inoltre, non necessitano di una porta del forno, né di un meccanismo di sollevamento o di altri meccanismi di trasmissione meccanica, il che consente di risparmiare sui costi e trova ampia applicazione nei forni per il trattamento termico dei pezzi.

I due requisiti più critici per i materiali di rivestimento delle fornaci sono la leggerezza e l'efficienza energetica delle coperture riscaldanti.

Problemi comuni con i tradizionali rifrattori leggerimattoni di cemento o calcestruzzo leggerole strutture includono:

1. I materiali refrattari con un elevato peso specifico (in genere i mattoni refrattari leggeri hanno un peso specifico di 600 kg/m3 o superiore; i mattoni refrattari leggeri colabili hanno un peso specifico di 1000 kg/m3 o superiore) richiedono un carico elevato sulla struttura in acciaio della copertura del forno, quindi aumentano sia il consumo della struttura in acciaio sia l'investimento nella costruzione del forno.

2. L'ingombrante rivestimento esterno influisce sulla capacità di sollevamento e sulla superficie calpestabile dei reparti di produzione.

3. Il forno a campana funziona a temperature variabili intermittenti e i mattoni refrattari leggeri o i mattoni leggeri colabili hanno un'elevata capacità termica specifica, un'elevata conduttività termica e un enorme consumo energetico.

Tuttavia, i prodotti in fibra refrattaria CCEWOOL presentano una bassa conduttività termica, un basso accumulo di calore e una bassa densità di volume, che sono i motivi principali del loro ampio utilizzo nelle coperture riscaldanti. Le caratteristiche sono le seguenti:

1. Un ampio intervallo di temperature operative e varie forme di applicazione

Con lo sviluppo della produzione e della tecnologia delle fibre ceramiche CCEWOOL, i prodotti in fibra ceramica CCEWOOL hanno raggiunto la serializzazione e la funzionalizzazione. In termini di temperatura, i prodotti possono soddisfare i requisiti di diverse temperature, da 600 °C a 1500 °C. In termini di morfologia, i prodotti hanno gradualmente sviluppato una varietà di prodotti per la lavorazione secondaria o profonda, dal tradizionale cotone, coperte e feltri ai moduli in fibra, pannelli, parti di forma speciale, carta, tessuti in fibra e così via. Possono soddisfare pienamente i requisiti dei forni industriali per prodotti in fibra ceramica in vari settori.

2. Piccola densità di volume:

La densità volumetrica dei prodotti in fibra ceramica è generalmente compresa tra 96 e 160 kg/m³, ovvero circa 1/3 dei mattoni leggeri e 1/5 dei materiali refrattari leggeri. Per il forno di nuova concezione, l'uso di prodotti in fibra ceramica non solo consente di risparmiare acciaio, ma semplifica anche le operazioni di carico/scarico e trasporto, accelerando il progresso nella tecnologia dei forni industriali.

3. Bassa capacità termica e accumulo di calore:

Rispetto ai mattoni refrattari e ai mattoni isolanti, la capacità dei prodotti in fibra ceramica è molto inferiore, circa 1/14-1/13 dei mattoni refrattari e 1/7-1/6 dei mattoni isolanti. Per il forno a campana a funzionamento intermittente, è possibile risparmiare una notevole quantità di combustibile non correlato alla produzione.

4. Costruzione semplice, breve periodo

Grazie all'eccellente elasticità delle coperte e dei moduli in fibra ceramica, è possibile prevedere l'entità della compressione e non è necessario prevedere giunti di dilatazione durante la costruzione. Di conseguenza, la costruzione risulta semplice e veloce, e può essere completata da normali operai specializzati.

5. Funzionamento senza forno

Grazie all'adozione del rivestimento interamente in fibra, i forni possono essere riscaldati rapidamente fino alla temperatura di processo, se non sono limitati da altri componenti metallici, il che migliora notevolmente l'utilizzo efficace dei forni industriali e riduce il consumo di carburante non correlato alla produzione.

6. Conduttività termica molto bassa

La fibra ceramica è una combinazione di fibre con un diametro di 3-5 µm, quindi ha una conduttività termica molto bassa. Ad esempio, quando una coperta in fibra di alluminio ad alto tenore di alluminio con una densità di 128 kg/m³ raggiunge i 1000 ℃ sulla superficie calda, il suo coefficiente di trasferimento del calore è di soli 0,22 (W/MK).

7. Buona stabilità chimica e resistenza all'erosione causata dal flusso d'aria:

La fibra ceramica può essere erosa solo in acido fosforico, acido fluoridrico e alcali caldi, ed è stabile ad altri mezzi corrosivi. Inoltre, i moduli in fibra ceramica sono realizzati piegando continuamente materassini in fibra ceramica con un certo rapporto di compressione. Dopo il trattamento superficiale, la resistenza all'erosione del vento può raggiungere i 30 m/s.

La struttura applicativa della fibra ceramica

La struttura di rivestimento comune della copertura riscaldante

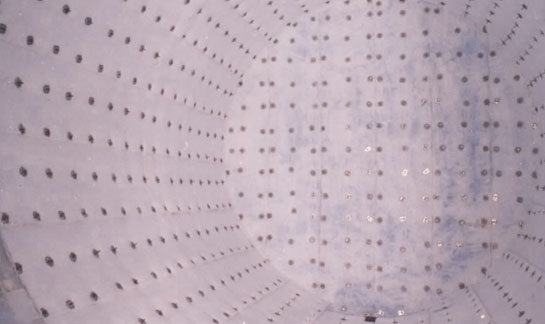

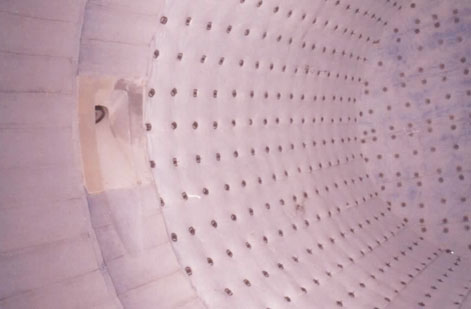

Area bruciatore della copertura riscaldante: adotta una struttura composita di moduli in fibra ceramica CCEWOOL e tappeti in fibra ceramica stratificata. Il materiale delle coperte di rivestimento posteriore può essere di un grado inferiore rispetto al materiale del modulo a strati della superficie calda. I moduli sono disposti a "battaglione di soldati" e fissati con angolari in ferro o moduli sospesi.

Il modulo angolare in ferro è il modo più semplice per l'installazione e l'uso, poiché ha una semplice struttura di ancoraggio e può proteggere al massimo la planarità del rivestimento del forno.

Aree sopra il bruciatore

Viene adottato un metodo di stratificazione per le coperte in fibra ceramica CCEWOOL. Il rivestimento stratificato del forno richiede generalmente da 6 a 9 strati, fissati con viti in acciaio resistenti al calore, viti, piastre rapide, piastre rotanti e altri elementi di fissaggio. Le coperte in fibra ceramica ad alta temperatura vengono utilizzate a circa 150 mm dalla superficie calda, mentre le altre parti utilizzano coperte in fibra ceramica di bassa qualità. Durante la posa delle coperte, i giunti devono essere distanziati di almeno 100 mm. Le coperte in fibra ceramica interne sono giuntate di testa per facilitare la costruzione e gli strati sulla superficie calda vengono sovrapposti per garantire la tenuta stagna.

Gli effetti applicativi del rivestimento in fibra ceramica

Gli effetti della struttura in fibra piena della copertura di riscaldamento dei forni a campana si sono mantenuti molto buoni. La copertura esterna che adotta questa struttura non solo garantisce un isolamento eccellente, ma consente anche una facile costruzione; si tratta quindi di una nuova struttura con un grande valore promozionale per i forni di riscaldamento cilindrici.

Data di pubblicazione: 30-04-2021