طراحی و ساخت پوشش گرمایشی کورههای زنگولهای

نمای کلی:

کورههای زنگولهای عمدتاً برای آنیل روشن و عملیات حرارتی استفاده میشوند، بنابراین کورههایی با دمای متغیر متناوب هستند. دما عمدتاً بین 650 تا 1100 درجه سانتیگراد باقی میماند و با زمان مشخص شده در سیستم گرمایش تغییر میکند. بر اساس بارگذاری کورههای زنگولهای، دو نوع وجود دارد: کوره زنگولهای مربعی و کوره زنگولهای گرد. منابع حرارتی کورههای زنگولهای عمدتاً گاز و پس از آن برق و نفت سبک هستند. به طور کلی، کورههای زنگولهای از سه بخش تشکیل شدهاند: یک پوشش بیرونی، یک پوشش داخلی و یک اجاق گاز. دستگاه احتراق معمولاً روی پوشش بیرونی عایقبندی شده با یک لایه حرارتی قرار میگیرد، در حالی که قطعات کار برای گرمایش و سرمایش در پوشش داخلی قرار میگیرند.

کورههای نوع زنگولهای دارای هوابندی خوب، اتلاف حرارت کم و راندمان حرارتی بالا هستند. علاوه بر این، آنها نیازی به درب کوره یا مکانیزم بالابر و سایر مکانیزمهای انتقال مکانیکی مختلف ندارند، بنابراین در هزینهها صرفهجویی میکنند و به طور گسترده در کورههای عملیات حرارتی قطعات کار استفاده میشوند.

دو مورد از مهمترین الزامات برای مواد پوشش کوره، وزن سبک و بهرهوری انرژی پوششهای گرمایشی است.

مشکلات رایج با رفراکتوی سبک سنتیآجرهای ry یا آجرهای ریختهگری سبکساختارها عبارتند از:

۱. مواد نسوز با وزن مخصوص بالا (عموماً آجرهای نسوز سبک معمولی وزن مخصوص ۶۰۰ کیلوگرم بر متر مکعب یا بیشتر دارند؛ جرم مخصوص ...

۲. پوشش بیرونی حجیم بر ظرفیت بالابری و فضای کف کارگاههای تولیدی تأثیر میگذارد.

۳. کوره زنگولهای در دماهای متغیر متناوب کار میکند و آجرهای نسوز سبک یا ریختهگری سبک دارای ظرفیت گرمایی ویژه بالا، رسانایی حرارتی بالا و مصرف انرژی بسیار زیادی هستند.

با این حال، محصولات الیاف نسوز CCEWOOL دارای رسانایی حرارتی پایین، ذخیره حرارتی کم و چگالی حجمی کم هستند که دلایل اصلی کاربرد گسترده آنها در پوششهای گرمایشی است. این ویژگیها به شرح زیر است:

۱. طیف وسیعی از دمای عملیاتی و اشکال مختلف کاربرد

با توسعه تولید و فناوری الیاف سرامیکی CCEWOOL، محصولات الیاف سرامیکی CCEWOOL به سریسازی و عاملدارسازی دست یافتهاند. از نظر دما، این محصولات میتوانند الزامات دماهای مختلف از 600 تا 1500 درجه سانتیگراد را برآورده کنند. از نظر مورفولوژی، این محصولات به تدریج انواع محصولات فرآوری ثانویه یا فرآوری عمیق را از پنبه سنتی، پتو، محصولات نمدی گرفته تا ماژولهای الیاف، تخته، قطعات با شکل خاص، کاغذ، منسوجات الیافی و غیره توسعه دادهاند. آنها میتوانند به طور کامل الزامات کورههای صنعتی برای محصولات الیاف سرامیکی در صنایع مختلف را برآورده کنند.

۲. چگالی حجمی کم:

چگالی حجمی محصولات الیاف سرامیکی عموماً ۹۶ تا ۱۶۰ کیلوگرم بر متر مکعب است که حدود ۱/۳ آجرهای سبک و ۱/۵ جرمهای نسوز سبک است. برای کوره جدید طراحی شده، استفاده از محصولات الیاف سرامیکی نه تنها میتواند در مصرف فولاد صرفهجویی کند، بلکه بارگیری/تخلیه و حمل و نقل را نیز آسانتر میکند و پیشرفت در فناوری کوره صنعتی را به پیش میبرد.

۳. ظرفیت گرمایی و ذخیرهسازی حرارتی کم:

در مقایسه با آجرهای نسوز و آجرهای عایق، ظرفیت محصولات الیاف سرامیکی بسیار کمتر است، حدود ۱/۱۴-۱/۱۳ آجرهای نسوز و ۱/۷-۱/۶ آجرهای عایق. برای کوره نوع زنگولهای با عملکرد متناوب، میتوان مقدار زیادی از مصرف سوخت غیرمرتبط با تولید را صرفهجویی کرد.

۴. ساخت ساده، دوره کوتاه

از آنجایی که پتوها و ماژولهای الیاف سرامیکی خاصیت ارتجاعی بسیار خوبی دارند، میزان فشردگی قابل پیشبینی است و نیازی به ایجاد درزهای انبساطی در طول ساخت و ساز نیست. در نتیجه، ساخت و ساز آسان و ساده است که میتواند توسط کارگران ماهر معمولی انجام شود.

۵. کارکرد بدون فر

با استفاده از آستر تمام فیبر، کورهها میتوانند به سرعت تا دمای فرآیند گرم شوند، البته اگر توسط سایر اجزای فلزی محدود نشده باشند، که این امر به طور قابل توجهی استفاده مؤثر از کورههای صنعتی را بهبود میبخشد و مصرف سوخت غیرمرتبط با تولید را کاهش میدهد.

۶. رسانایی حرارتی بسیار کم

الیاف سرامیکی ترکیبی از الیاف با قطر ۳-۵ میکرومتر است، بنابراین رسانایی حرارتی بسیار کمی دارد. به عنوان مثال، وقتی یک پتوی الیاف آلومینیومی با چگالی ۱۲۸ کیلوگرم بر متر مکعب در سطح داغ به دمای ۱۰۰۰ درجه سانتیگراد میرسد، ضریب انتقال حرارت آن تنها ۰.۲۲ (W/MK) است.

۷. پایداری شیمیایی خوب و مقاومت در برابر فرسایش جریان هوا:

الیاف سرامیکی فقط در اسید فسفریک، اسید هیدروفلوئوریک و قلیای داغ فرسایش مییابند و در برابر سایر محیطهای خورنده پایدار هستند. علاوه بر این، ماژولهای الیاف سرامیکی با تا کردن مداوم پتوهای الیاف سرامیکی با نسبت فشردهسازی مشخص ساخته میشوند. پس از عملیات سطحی، مقاومت در برابر فرسایش بادی میتواند به 30 متر بر ثانیه برسد.

ساختار کاربرد الیاف سرامیکی

ساختار آستر مشترک پوشش گرمایش

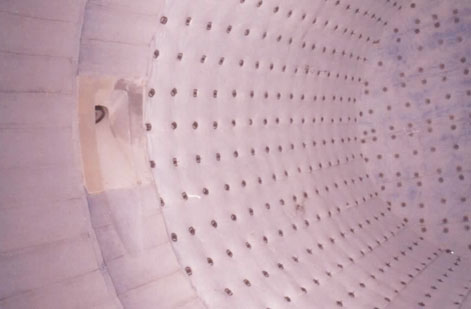

قسمت مشعل پوشش گرمایشی: این پوشش از ساختار ترکیبی ماژولهای فیبر سرامیکی CCEWOOL و فرشهای فیبر سرامیکی لایهای استفاده میکند. جنس روکشهای پشتی میتواند یک درجه پایینتر از جنس ماژول لایهای سطح داغ باشد. ماژولها به شکل "یک گردان سرباز" چیده شدهاند و با آهن زاویهدار یا ماژولهای معلق ثابت شدهاند.

ماژول آهن نبشی سادهترین راه برای نصب و استفاده است زیرا ساختار لنگری سادهای دارد و میتواند تا حد زیادی از صافی پوشش کوره محافظت کند.

مناطق بالای مشعل

از روش لایه بندی پتوهای الیاف سرامیکی CCEWOOL استفاده میشود. پوشش لایه ای کوره معمولاً به 6 تا 9 لایه نیاز دارد که توسط پیچ های فولادی مقاوم در برابر حرارت، پیچ ها، کارت های سریع، کارت های چرخشی و سایر قطعات ثابت کننده ثابت می شوند. پتوهای الیاف سرامیکی با دمای بالا حدود 150 میلی متر نزدیک به سطح داغ استفاده می شوند، در حالی که سایر قسمت ها از پتوهای الیاف سرامیکی با درجه پایین استفاده می کنند. هنگام قرار دادن پتوها، اتصالات باید حداقل 100 میلی متر از هم فاصله داشته باشند. پتوهای الیاف سرامیکی داخلی برای تسهیل ساخت و ساز به صورت لب به لب به هم متصل می شوند و لایه های روی سطح داغ برای اطمینان از اثرات آب بندی، روش همپوشانی را اتخاذ می کنند.

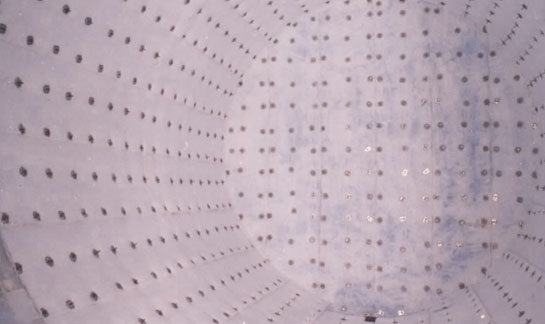

اثرات کاربردی پوشش الیاف سرامیکی

اثرات ساختار تمام فیبر پوشش گرمایشی کورههای زنگولهای بسیار خوب باقی مانده است. پوشش بیرونی که از این ساختار استفاده میکند نه تنها عایق عالی را تضمین میکند، بلکه ساخت آسان را نیز ممکن میسازد؛ بنابراین، این یک ساختار جدید با ارزش تبلیغاتی عالی برای کورههای گرمایشی استوانهای است.

زمان ارسال: 30 آوریل 2021