Laboratorieovne spiller en afgørende rolle i en række højtemperaturapplikationer inden for videnskabelig forskning og industriel produktion. Disse ovne fungerer ved ekstreme temperaturer, hvilket kræver præcis styring og pålidelig isolering. Rørovne og kammerovne er to almindelige typer, der hver især tjener unikke funktioner inden for den bredere kontekst af højtemperaturoperationer. Udfordringerne, som disse ovne står over for, omfatter opretholdelse af energieffektivitet og opnåelse af ensartet temperaturfordeling, som begge kan påvirke kvaliteten af videnskabelige processer og industriel produktion.

Rørovne er designet med en cylindrisk form og bruges ofte til mindre eksperimenter, hvor præcis temperaturkontrol er påkrævet. Disse ovne kan fungere vandret, lodret eller i forskellige vinkler, hvilket giver fleksibilitet i laboratorieopstillinger. Det typiske temperaturområde for rørovne er mellem 100 °C og 1200 °C, hvor nogle modeller kan nå op til 1800 °C. De bruges typisk til varmebehandling, sintring og kemiske reaktioner.

En standard rørovn designet til laboratorieindstillinger har programmerbare controllere med flersegmentindstillinger, der giver præcis temperaturkontrol. Varmetrådene er ofte viklet rundt om røret, hvilket muliggør hurtig opvarmning og ensartet temperaturfordeling.

Kammerovne bruges generelt til større applikationer, da de tilbyder et bredere opvarmningsområde og flersidede varmeelementer for ensartet varmestrøm gennem hele kammeret. Disse ovne kan nå temperaturer på op til 1800 °C, hvilket gør dem velegnede til udglødning, temperering og andre højtemperaturprocesser. En typisk kammerovn fungerer ved en maksimal temperatur på 1200 °C og har femsidet opvarmning for jævn temperaturfordeling.

Udfordringer i højtemperaturdrift

Laboratorieovne har brug for effektiv isolering for at opretholde energieffektiviteten og sikre ovnkomponenternes sikkerhed. Utilstrækkelig isolering fører til betydeligt varmetab, ujævn temperaturfordeling og øget energiforbrug. Dette kan igen påvirke kvaliteten af de processer, der udføres, og forkorte ovnkomponenternes levetid.

CCEWOOL® vakuumformede ildfaste fiberformer

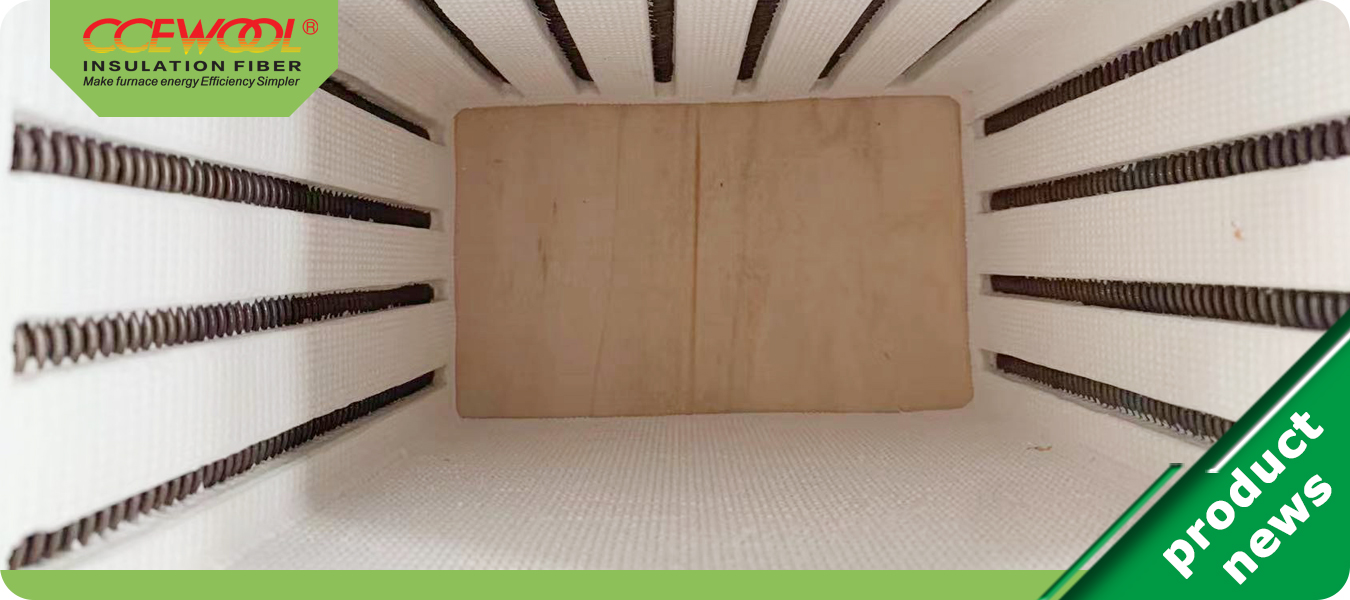

CCEWOOL® vakuumformede ildfaste fiberformerer designet til at imødegå de isoleringsudfordringer, som laboratorieovne står over for. Disse former kan modstå høje temperaturer med en modstand på op til 1800 °C, hvilket gør dem velegnede til krævende applikationer såsom vakuumglødning, hærdning og lodning. Muligheden for at tilpasse CCEWOOL®-former gør det muligt at skræddersy dem til specifikke kundebehov med fokus på formen og installationen af modstandstråd. Dette sikrer problemfri integration i eksisterende ovndesigns, herunder muffelovne, kammerovne, kontinuerlige ovne og mere.

Ud over standard keramiske fibermaterialer tilbyder CCEWOOL® polysiliciumfiberresistente trådformer til applikationer, der kræver højere temperaturbestandighed. Dette avancerede materiale giver overlegen isolering, hvilket resulterer i minimalt varmetab og forbedret energieffektivitet. Materialernes stabilitet forhindrer deformation og opretholder termisk integritet under højtemperaturdrift, hvilket forlænger ovnkomponenternes levetid.

Nem installation og vedligeholdelse

CCEWOOL® vakuumformede ildfaste fiberformer er designet til nem installation, hvilket er afgørende i laboratorieovne, hvor nedetid kan påvirke produktiviteten betydeligt. Muligheden for at anvende en vakuumformende hærder eller ildfast mørtel giver ekstra beskyttelse og sikrer holdbarhed under barske industrielle forhold. Denne nemme installationsproces gør det muligt for ovne hurtigt at vende tilbage til drift efter vedligeholdelse eller reparation, hvilket reducerer nedetid og driftsomkostninger.

Konklusion

Laboratorieovne er centrale for mange højtemperaturapplikationer, og deres ydeevne afhænger af præcis temperaturkontrol og effektiv isolering. CCEWOOL® vakuumformede ildfaste fiberformer tilbyder en omfattende løsning, der giver høj temperaturbestandighed, tilpasningsmuligheder og energieffektivitet. Ved at inkorporere disse former i laboratorieovne kan du opnå optimal ydeevne, reducere varmetab og opretholde et stabilt termisk miljø. Dette fører til en mere effektiv og pålidelig industriel proces, hvilket bidrager til reducerede driftsomkostninger og forlænger levetiden for ovnkomponenter.

Opslagstidspunkt: 26. april 2024